導語:據報道,玻纖巨頭中國巨石已成功搭建智能制造基地,截至2018年智能制造基地總投資超100億元,計劃建設45萬噸粗紗生產線和18萬噸細紗生產線,預計2022年全面建成。屆時,生產基地的玻纖粗紗年產能將達125萬噸、電子布年產能將達10億米。

玻璃纖維企業需考慮哪三個方面才能快速跟上智能制造發展方向,促使產能翻番。西安獲德小編將為您詳細闡述。

智能制造的實現是一個從手工到半自動化,再到全自動化,最終實現智能化、柔性化生產的過程。智能制造將制造業與信息技術和互聯網技術相結合,在生產工藝、生產管理、供應鏈體系、營銷體系等多個方面實現全產業鏈的互聯互通。

實施智能制造需考慮三個方面:產品、裝備和過程

1、產品,我們需要考慮的是推動智能制造的目標是什么。產品是企業面向社會的表現。智能制造的目標是產品,而不是智能制造本身。因此,產品的智能化是企業必須考慮的首要問題之一。

產品的智能化主要功能體現在三個方面。第一個是傳感,產品需要能夠感受外部的情況變化,或者能夠整合產品內部的數據。第二個是計算,包括產品本身的操作系統,以及產品使用的各種應用系統。例如,從數據分析到高端計算——也就是人工智能。第三個是聯網,隨著全球物聯網的發展,產品可能具有霧計算、邊緣計算和云計算相聯的功能。

2、裝備,生產過程(包括研發、設計)中的每一個關鍵環節上的裝備,一定要智能化。如果這個智能化實現不了,勞動生產力和勞動效率就不可能得到很大提高,企業可能就沒有競爭力。

裝備制造的難點很大程度上是在軟裝備上面,即以工業軟件為代表的軟裝備,包括CAD/CAE這樣的軟件工具。沒有軟裝備,就不可能有“數字化、網絡化、智能化”

其次是企業生產過程的智能化問題。裝備智能化解決的是生產過程從這個“點”向這條“線”的發展。企業只有實現生產全過程的智能化,才能實現企業全局的智能化及智能化效益的最大化。

過程智能化最典型的代表,正是工業4.0和工業互聯網的奮斗目標。工業4.0提出,企業的信息系統要走向一體化,包括縱向一體化和橫向一體化。縱向一體化就是《三論智能制造》的系列之一中提到的企業的內部網,而橫向一體化正是企業的外部網。現在,要把內部網和外部網完全整合在一起,將數據完全打通。

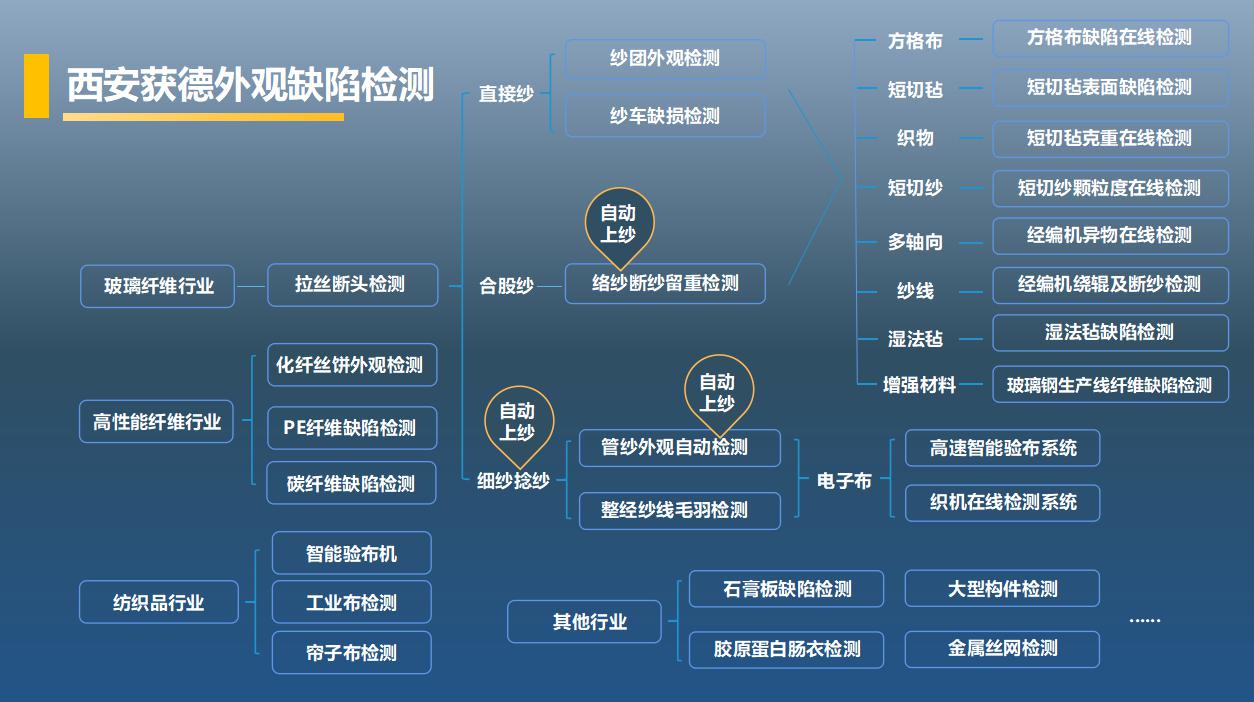

例如,玻纖行業,西安獲德智能檢測設備涵蓋了幾乎所有玻璃纖維產品質量檢測。從生產過程中自動化檢測產品缺陷,到產品缺陷進行自動分類產品等級,建立數據庫,自動統計等等。有效提升企業品控,同時也為企業管控提供了可靠參考數據。

從宏觀市場發展來看,智能制造是當下中國的發展方向。中國的玻纖行業也已進入提質增效,調整轉型關鍵期,企業要滿足未來新興市場對玻纖的需求,提高市場占有率,首需強化、完善產品及裝備的智能化問題。